开云体育下载官网:

制造业作为国家经济命脉所系,是立国之本、强国之基。整个“十四五”期间,我国制造业增加值增量预计达到8万亿元,对全球制造业增长贡献率超过30%。在规模稳步增长的背后,我国先进制造也在加速壮大。党的二十届四中全会提出“十五五”时期经济社会持续健康发展的主要目标,指出要“加快建设制造强国”“构建以先进制造业为骨干的现代化产业体系”。

由达沃斯世界经济论坛评选的“灯塔工厂”,被誉为“世界上最先进的工厂”,代表当今全球制造业领域智能制造和数字化顶配水平。目前,我国“灯塔工厂”数量全球第一,占比超40%,反映出我国在制造业领域的实力和竞争力。穿越机视角 看全球首座风电行业“灯塔工厂”

党的二十届四中全会提出,要“坚持把发展经济的着力点放在实体经济上,坚持智能化、绿色化、融合化方向”。三一重能的韶山叶片工厂被评为全球首座风电行业“灯塔工厂”。走进这座“灯塔工厂”,看我国风电装备制造产业如何智能化、绿色化、融合化发展,从“全球最大制造基地”向“最高效制造高地”转型。

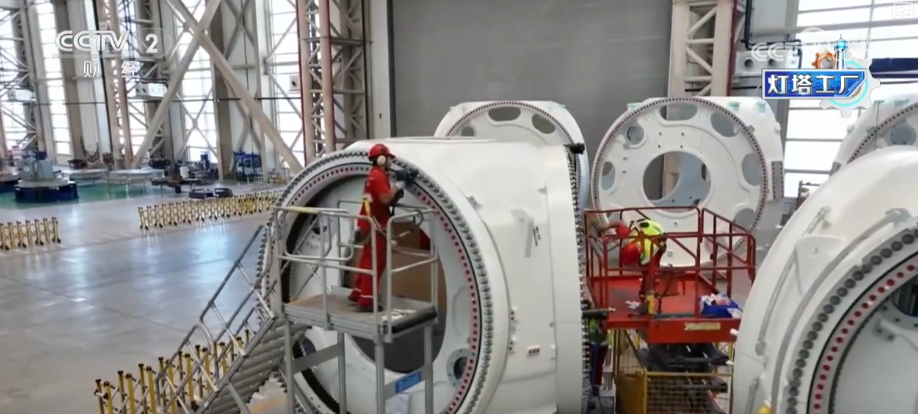

这里是湖南韶山这个的叶片工厂,这个大家伙就是风机叶片。目前,这家“灯塔工厂”最长可以生产118米的叶片。像这样的一只百米级叶片,生产时间也从原来的平均40多个小时,缩短到现在的30个小时左右。

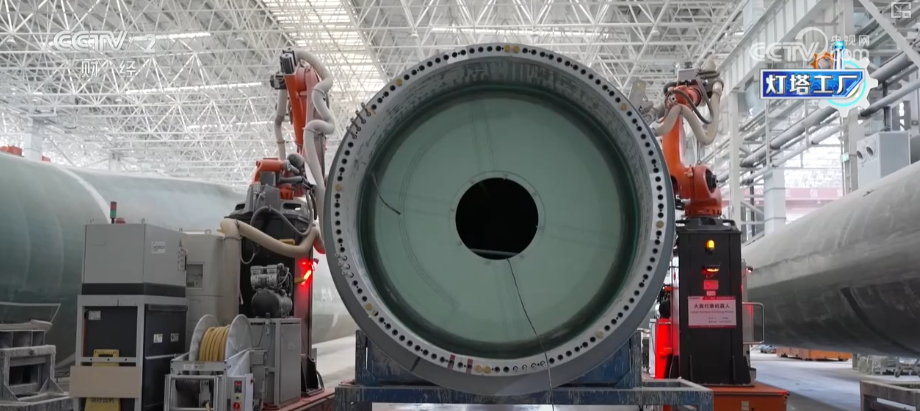

一个风电机组主要是由叶片、轮毂、机舱和塔筒等构成。叶片作为其中核心零部件之一,直接影响着风机的发电性能和全生命周期的可靠性,其成本一般占机组总成本的20%到30%。

三一重能韶山叶片工厂副总经理彭海兵介绍,这只118米的叶片,是陆上可商业投用的最长叶型,它的风轮直径有242米,重量达到了40多吨,它的额定功率是7.7兆瓦,相当于每一圈都可以发电7到8度。

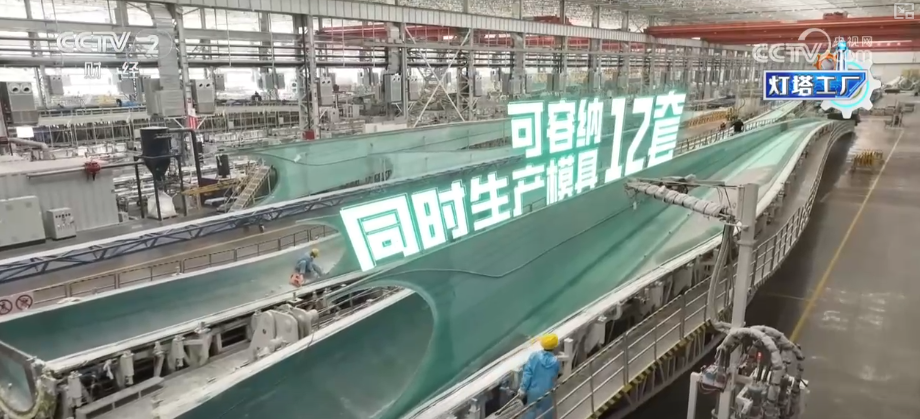

彭海兵表示,作为亚洲最大的单体风电叶片生产车间,这里可容纳12套模具同时生产,每年可生产长度80米的陆上风电叶片约3000支。

彭海兵介绍,工厂全年都是满产的状态,以10月份为例,10月份8副模具的产能成型的是174支(百米级叶片),入库是57套,发货达到了100套以上,全年的产能在这个月释放,接下来两个月也是非常大的交付周期。

在当前风机大型化趋势下,叶片的长度迅速突破百米。除了生产速度快,还要强度高、重量轻、生产偏差要小。材料、工艺的严苛,也对这家叶片工厂从“制造”向“智造”转型提出更高要求。

通过这个平板就可以实时监控工厂所有运作情况和生产数据,从生产单元的温度湿度到叶片打磨平整系数等技术指标,都实时呈现在这样的平台上,从而能够实现360度的在线监控和精益化管理。

三一重能智能化研究院工程师谢梦茹介绍,数字元平台可以把它理解为工厂的一个“智慧大脑”,就等于在电脑上建立了一个和实际车间一模一样的虚拟工厂,帮他们把缺陷降低20%,交付时间缩短大概34%。

这座全球首座风电行业的“灯塔工厂”照亮的不只是车间生产线,也带动了全产业链协同升级。公司还通过供应链协同平台,将生产需求实时传递至供应商,实现精准供应与库存优化。

摩根士丹利发布研究报告数据显示,近年来,我国风机装机容量保持高速增长态势,2025年前7个月新增装机54吉瓦,预计全年新增约106吉瓦。“十五五”期间,年均新增装机容量将超过110吉瓦。

风机装备价格也较去年明显上涨,2025年前8个月,陆上风机(不含塔筒)招标价格较2024年上涨8%,海上风机价格持续上涨12%,推动风电装备产业盈利能力上升。专家这样认为,我国巨大的市场规模和先进的风电装备技术,将进一步强化我国在全球风电产业的主导地位。

湖南大学海上风力发电装备全国重点实验室主任黄守道介绍,湖南早已形成服务国家战略的风电产业合力,三一重能韶山工厂的突破更是集群优势的集中体现。以韶山“灯塔工厂”为标杆,推动全行业数字化转型。这种模式为我国风电装备从“全球最大制造基地”向“最高效制造高地”转型提供了可复制的路径,支撑可再次生产的能源大规模高效利用与可持续发展。“80后”工艺师与“00后”初级工:一场车间里的“数字交班”

党的二十届四中全会提出,“十五五”时期,“丰富人才资源优势更彰显”“抓住新一轮科技革命和产业变革历史机遇,统筹教育强国、科技强国、人才强国建设,提升国家创新体系整体效能”。当前,超大规模的“工程师红利”、全产业链的人才配套体系,慢慢的变成了我国重要的发展优势。认识两位产业工人,来看我国如何推动人口红利向人才红利转变。

路忠林是一位深耕行业17年的“老风电人”。他表示,过去叶片的生产,从铺层、灌注、合模到后处理的一些工序,都需要大量的人工协同配合才能完成,这也导致了有时产品质量一致性难以得到保证。

三一重能韶山叶片工厂工艺院工艺技术所副所长路忠林介绍,从2022年建厂就意识到了行业内的这样的一个问题,引进了一系列自动化、智能化的设备,赋能叶片制造。

在他的引导下,我们见到了集中灌注设备。叶片的灌注环节类似于“工业输液”,是将树脂通过真空注入叶片骨架,逐步渗透至玻纤布中,经固化后能为叶片赋予强劲的“肌肉”力量。

路忠林介绍,118米的叶片灌注一次一般在2个半小时到3个小时左右,以前大概在3个小时到3个半小时,辅材用料方面能减少用料大约20%。

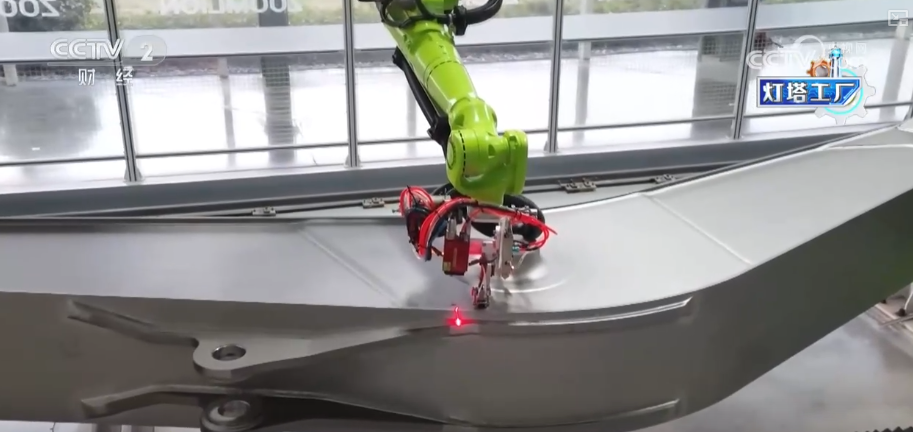

传统工种被时代赋予了新的内容,新一代的员工也正积极融入这一智能化的生产环境。“00后”的周耀庭刚进工厂满一年,作为一名后处理车间的工人,他主要的工作是通过输入参数,让机械臂在激光指引下对风电叶片进行精准打磨。

在这座灯塔工厂中,像周耀庭这样的新员工已不再依赖体力与重复劳动,而是通过与机械臂、激光引导系统和数字化平台协作来完成工作。

三一重能韶山叶片工厂初级工周耀庭介绍,刚开始手动打磨这个叶片,8个人都要三四个小时,但是现在一个人操作一个机器,一支叶片打下来也就两三个小时,效率和时间方面还是节省了很多。

此外,工厂还自主研发了一套质量数字化系统,为每一片叶片刻下完整的“数字脉络”,建立起了可追溯、可优化的制造新范式。

路忠林介绍,以前从叶片生产到交付,一只叶片大概会有个上百页的纸质记录,通过这套系统实现了完全无纸化,会把叶片的每一个重要参数都在系统里面体现。

工厂近年来在提升制造效率的同时,也在重新定义“产业工人”的价值与能力模型。

周耀庭表示,人机协作,我也靠它,它也靠我,以后厂里面肯定有更多新科技,他愿意去学习那些新的东西,接受新的变化。

彭海兵介绍,三一重能韶山工厂一共有员工700余人,对于一线员工在定岗定员之后做了一整套完整的培训体系,很重要的就是数字化系统培训,以便于员工充分参与到数字收集和数据的管理当中。记者观察:从“追风”到“领航” “灯塔”之光照亮风电产业

站在三一重能这个叶片工厂的车间,能够正常的看到集中灌注系统让树脂像“输液”般精准注入模具,机器人自动打磨让叶片平整度变得更高,节约人力成本75%。在这里,工匠的智慧从未消失,而是被沉淀到数字平台上,成为可复制、可优化的算法。

近年来,我国在风电领域关键技术实现持续突破,风机大型化进程加速推进,海上风电技术不停地改进革新。2024年,我国风电产值全球占比达64%,中国制造的风机不仅大量供应国内市场,还出口到了50多个国家和地区。

“灯塔”之光照见的不仅是高效的智能化生产和供应链协同,还是中国风电产业从“追赶者”向“领跑者”跃迁的完整轨迹。“灯塔工厂”带动产业链整体技术升级 激发区域经济活力

目前,湖南已培育了3座全球瞩目的“灯塔工厂”。这些“灯塔工厂”带动了产业链整体技术升级,集群化发展还进一步激发了区域经济活力。

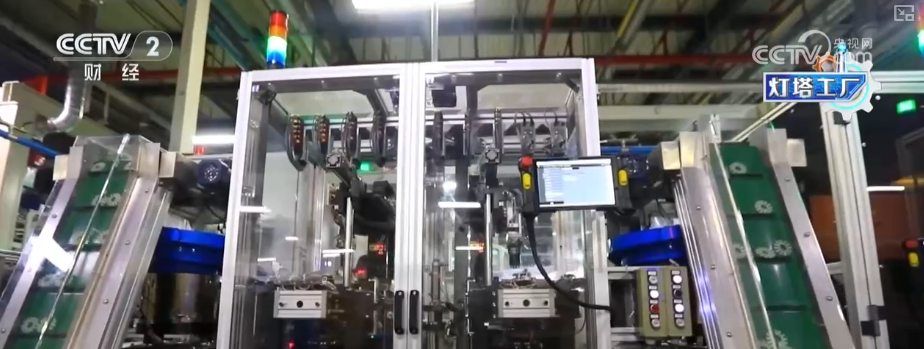

博世长沙工厂作为湖南省首家“灯塔工厂”,打造了全省第一条工业4.0示范线,所有工站全部连入制造执行系统,实现了每只马达的全程可追溯,生产效率提高了30%。

三一重工长沙18号工厂是工程机械行业首座达产稳产的“灯塔工厂”,通过柔性自动化生产、AI和规模化的工业物联网,产能提升1.5倍、人均产值提升150%。

三一重能韶山叶片工厂拥有亚洲最大的单体风电叶片生产车间,可容纳12套模具同时生产。通过自主研发数字元平台,覆盖叶片全生命周期,利用机器人进行仿形作业,生产效率提高了33%。

这些“灯塔工厂”作为技术标杆,不仅加速了制造企业的数字化转型,带动了产业链上下游的整体技术升级,“灯塔工厂”的集群化发展还进一步激发区域经济活力,为制造业高水平质量的发展提供了强大动力。